Nell’ambito di un programma di sviluppo e innovazione, Tria ha portato a termine la progettazione di un’intera gamma di nuovi granulatori con l’intento di guadagnare quote di mercato nel settore dello stampaggio a iniezione. Particolare attenzione è stata rivolta alle esigenze di quelle multinazionali che producono componenti automobilistici, un comparto in continua espansione per il quale alcuni tra i più importanti istituti al mondo di analisi e ricerca (tra cui IHS Markit) stimano una crescita media dell’impiego di componenti in plastica in ogni automobile dai 200 kg del 2014 a 350 kg nel 2020. I nuovi prodotti saranno presentati per la prima volta dal costruttore al K di Düsseldorf.

JS è la sigla che identifica i tre nuovi granulatori senza

griglia progettati, mentre JM è quella che identifica due nuovi modelli senza

box afonico che si aggiungono a quelli già esistenti dell’omonima famiglia, dotati

invece di box a bordo. Un preciso percorso, frutto di anni di partnership con

diversi clienti, ha guidato l’intera progettazione.  Lo sviluppo longitudinale

delle macchine, oltre che a caratterizzarle da un punto di vista formale, ha

permesso di ridurre fino al 50% rispetto il loro ingombro laterale rispetto a

un granulatore convenzionale (foto in basso), lasciando agli operatori più

spazio nel corridoio tra una pressa e l’altra nei reparti di stampaggio, rendendo

così più agevole ogni funzione. La modularità rappresenta un altro criterio

fondamentale che ha contribuito a dare forma a tutti i progetti. Tutte le

tramogge sono adatte all’alimentazione da robot e alla macinazione in linea.

Lo sviluppo longitudinale

delle macchine, oltre che a caratterizzarle da un punto di vista formale, ha

permesso di ridurre fino al 50% rispetto il loro ingombro laterale rispetto a

un granulatore convenzionale (foto in basso), lasciando agli operatori più

spazio nel corridoio tra una pressa e l’altra nei reparti di stampaggio, rendendo

così più agevole ogni funzione. La modularità rappresenta un altro criterio

fondamentale che ha contribuito a dare forma a tutti i progetti. Tutte le

tramogge sono adatte all’alimentazione da robot e alla macinazione in linea.

Per i granulatori senza griglia, le sedi in cui ruotano gli aspi sono state realizzate secondo un disegno brevettato che ne consente una semplice apertura per una pulizia facile, veloce e completa. Per la serie JM, invece, l’imbuto e il porta-griglia realizzati in un corpo unico integrato alla camera di macinazione, assieme alla particolare geometria della camera stessa, garantisce la tenuta, evitando la fuoriuscita della polvere. La facilità di accesso a tutte le parti interessate dalla pulizia e dalla manutenzione è un altro aspetto cui è stata dedicata particolare attenzione: l’accesso avviene sempre da un solo lato della macchina, senza l’utilizzo di utensili; diversi accorgimenti semplificano tutte le operazioni necessarie, dall’imbuto facilmente estraibile per le macchine JM, a un dispositivo di insufflazione ad aria compressa per le macchine JS, che consente di rimuovere facilmente la polvere fine dall’intercapedine tra camera e albero, evitando così che questa possa raggiungere i cuscinetti.

La qualità di questi prodotti è allineata agli elevati standard di Tria sotto molti aspetti, mentre per altri l’asticella è stata invece posta ancora più in alto. Sempre

molto contenuta è la potenza installata, da 0,5 a 1,5 kW, a seconda del

modello. Consuete l’efficacia del taglio e la qualità del macinato, ottenute

grazie alla disposizione elicoidale delle frese con denti a sezione quadrata e

il taglio inclinato degli aspi per la serie JS e all’utilizzo della lama unica

per la sere JM, rispettando una delle principali caratteristiche delle macchine

Tria dedicate al settore dello stampaggio a iniezione, ossia quella di poter

macinare sia materozze sia pezzi di scarto, a differenza dei granulatori

multilama. Per quel che riguarda la riduzione della rumorosità prodotta, se la

tecnologia “screenless” è conosciuta per avere già buone prestazioni, molto

lavoro è stato fatto per la serie JM. Il rotore di questi granulatori presenta

un design innovativo, con una sezione inedita, e garantisce una rumorosità

adeguata in un reparto di stampaggio, in termini di valore assoluto e,

soprattutto, in corrispondenza di quelle frequenze che più disturbano

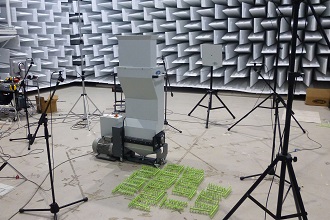

l’orecchio umano. Il raggiungimento di tali risultati è stato possibile solo

grazie alla collaborazione con un qualificato laboratorio universitario di

acustica, attraverso una serie di test svolti in camera semi-anecoica. Sempre

in collaborazione tale laboratorio Tria ha studiato anche un kit opzionale per

una ulteriore insonorizzazione, dedicato ai reparti produttivi in cui si

impiegano presse elettriche, notoriamente più silenziose rispetto a quelle

idrauliche.

Sempre

molto contenuta è la potenza installata, da 0,5 a 1,5 kW, a seconda del

modello. Consuete l’efficacia del taglio e la qualità del macinato, ottenute

grazie alla disposizione elicoidale delle frese con denti a sezione quadrata e

il taglio inclinato degli aspi per la serie JS e all’utilizzo della lama unica

per la sere JM, rispettando una delle principali caratteristiche delle macchine

Tria dedicate al settore dello stampaggio a iniezione, ossia quella di poter

macinare sia materozze sia pezzi di scarto, a differenza dei granulatori

multilama. Per quel che riguarda la riduzione della rumorosità prodotta, se la

tecnologia “screenless” è conosciuta per avere già buone prestazioni, molto

lavoro è stato fatto per la serie JM. Il rotore di questi granulatori presenta

un design innovativo, con una sezione inedita, e garantisce una rumorosità

adeguata in un reparto di stampaggio, in termini di valore assoluto e,

soprattutto, in corrispondenza di quelle frequenze che più disturbano

l’orecchio umano. Il raggiungimento di tali risultati è stato possibile solo

grazie alla collaborazione con un qualificato laboratorio universitario di

acustica, attraverso una serie di test svolti in camera semi-anecoica. Sempre

in collaborazione tale laboratorio Tria ha studiato anche un kit opzionale per

una ulteriore insonorizzazione, dedicato ai reparti produttivi in cui si

impiegano presse elettriche, notoriamente più silenziose rispetto a quelle

idrauliche.